|

|

Сварка сжатой дугой (плазменная сварка)Метод аналогичен сварке вольфрамовым электродом в инертном газе, но дуга (плазменный столб) ограничивается сварочным соплом, благодаря чему существенно повышается ее температура. Дуга создается либо между плазменной горелкой и свариваемой деталью, либо в самой плазменной горелке. Теплом разряда расплавляется основной металл вблизи дуги и отдельно подводимый присадочный металл. Поток горячей плазмы обеспечивает некоторую защиту; при необходимости над зоной сварки можно создавать дополнительный поток защитного газа.

Тема 22. Сварка плавлением. Сущность основных способов сварки плавлением При электрической дуговой сварке энергия, необходимая для образования и поддержания дуги, поступает от источников питания постоянного или переменного тока. В процессе электрической дуговой сварки основная часть теплоты, необходимая для нагрева и плавления металла, получается за счет дугового разряда (дуги), возникающего между свариваемым металлом и электродом. При сварке плавящимся электродом под воздействием теплоты дуги кромки свариваемых деталей и торец (конец) плавящегося электрода расплавляются и образуется сварочная ванна. При затвердевании расплавленного металла образуется сварной шов. В этом случае сварной шов получается за счет основного металла и металла электрода. К плавящимся электродам относятся стальные, медные, алюминиевые; к неплавящимся — угольные, графитовые и вольфрамовые. При сварке неплавящимся электродом сварной шов получается только за счет расплавления основного металла и металла присадочного прутка. При горении дуги и плавлении свариваемого и электродного металлов необходима защита сварочной ванны от воздействия атмосферных газов — кислорода, азота и водорода, так как они могут проникать в жидкий металл и ухудшать качество металла шва. По способу защиты сварочной ванны, самой дуги и конца нагреваемого электрода от воздействия атмосферных газов дуговая сварка разделяется на следующие виды: сварка покрытыми электродами, в защитном газе, под флюсом, самозащитной порошковой проволокой и со смешанной защитой. Покрытый электрод представляет собой металлический стержень с нанесенной на его поверхность обмазкой. Сварка покрытыми электродами улучшает качество металла шва. Защита металла от воздействия атмосферных газов осуществляется за счет шлака и газов, образующихся при плавлении покрытия (обмазки). Покрытые электроды применяются для ручной дуговой сварки, в процессе которой необходимо подавать электрод в зону горения дуги по мере его расплавления и одновременно перемещать дугу по изделию с целью формирования шва (рис. 1.1.). При сварке под флюсом сварочная проволока и флюс одновременно подаются в зону горения дуги, под воздействием теплоты которой плавятся кромки основного метаяла, электродная проволока и часть флюса. Вокруг дуги образуется газовый пузырь, заполненный парами металла и материалов флюса. По мере перемещения дуги расплавленный флюс всплывает на поверхность сварочной ванны, образуя шлак. Расплавленный флюс защищает зону горения дуги от воздействия атмосферных газов и значительно улучшает качество металла шва. Сварку в среде защитных газов выполняют как плавящимся электродом, так и неплавящимся с подачей в зону горения дуги присадочного металла для формирования сварного шва. Сварка может быть ручной , механизированной (полуавтоматом) и автоматической. В качестве защитных газов применяют углекислый газ, аргон, гелий, иногда азот для сварки меди. Чаще применяются смеси газов: аргон + кислород, аргон + гелий, аргон + углекислый газ + кислород и др. В процессе сварки защитные газы подаются в зону горения дуги через сварочную головку и оттесняют атмосферные газы от сварочной ванны (рис. 1.4.).

При электрошлаковой сварке тепло, идущее на расплавление металла изделия и электрода, выделяется под воздействием электрического тока, проходящего через шлак. Сварка осуществляется, как правило, при вертикальном расположении свариваемых деталей и с принудительным формированием металла шва (рис. 1.5.). Свариваемые детали собираются с зазором. Для предотвращения вытекания жидкого металла из пространства зазора и формирования сварного шва по обе стороны зазора к свариваемым деталям прижимаются охлаждаемые водой медные пластины или ползуны. По мере охлаждеются для сварки, резки, наплавки, поверхностной обработки, прошивки отверстий и других видов лазерной обработки различных конструкционных материалов. С помощью С02 — лазера производится резка как металлических материалов, так и неметаллических: слоистых пластиков, стеклотексто-лита, гетинакса и др. Лазерная сварка и резка обеспечивают высокие показатели качества и производительности.

Сварка давлением

В процессе сварки под большим давлением соединяемые металлы текут подобно жидкости при этом образуется монолитное соединение, в котором исчезают поверхность раздела между соединяемыми металлами и переходное электрическое сопротивление. Сваркой давлением можно выполнять соединения в стык или внахлестку как медных, так и алюминиевых однопроволочных проводов. Для стыковой сварки давлением одно-проволочных алюминиевых проводов сечением 2,5— 10 мм2 и медных проводов сечением 2,5—4 мм2 можно применять клещи типа КС-6, разработанные Институтом электроники Академии. В клещах типа КС-6 концы соединяемых проводов, закрепленные в зажимных плашках, сдавливают торцами с большим усилием. Левая неподвижная ручка составляет одно целое с корпусом клещей. Правая поворотная ручка служит рычагом и вместе с кулачком поворачивается вокруг оси. В корпусе закреплены два штока, которые являются направляющими для зажимов — правого подвижного и левого неподвижного. Положение неподвижного зажима регулируется гайками, навинченными на концы штоков. С помощью этих гаек регулируются предел перемещения подвижного зажима и предел осадки соединяемых проводов при сварке. Сварка происходит при перемещении рычага влево и заканчивается при сближении ручек до упора их свободных концов. Клещи имеют четыре комплекта сменных зажимных плашек для сварки однопроволочных проводов сечением 2,5— 10 мм2.

Сварка осуществляется следующим образом. С концов соединяемых проводов снимают изоляцию на участке длиной 30—35 мм; торцы проводов опиливают обезжиренным напильником, причем плоскость торца должна быть перпендикулярна оси провода. После зачистки на торцы жил не должны попадать грязь, влага и особенно масло, к ним нельзя прикасаться даже чистыми руками. Зачищенные провода закрепляют в зажимных плашках так, чтобы длина выступающей из плашек жилы была равна диаметру провода. Закрепление проводов производится поворотом на пол-оборота рукоятки. Затем производится нажатие на ручки клещей до сближения плашек в упор. Имеются клещи для сварки давлением однопроволочных проводов внахлестку. Одни из них напоминают по своей конструкции клещи типа ПК-1, но имеют более длинные рукоятки и снабжены специальным инструментом (набором матриц и пуансонов). Достоинством сварки проводов в стык являются малые размеры места соединения, что облегчает размещение соединений в коробках. При сварке же внахлестку после соединения остаются свободные концы жил, которые закручивают вокруг провода, что значительно увеличивает механическую прочность соединения, но в то же время увеличивает длину соединения. Таким образом, сварка внахлестку более удобна при открытой прокладке проводов (например, на роликах), когда размеры соединения не имеют существенного значения. Следует отметить, что вследствие еще недостаточного совершенства конструкции клещей и отсутствия их серийного изготовления сварка давлением соединений алюминиевых однопроволочных проводов еще не нашла широкого распространения.

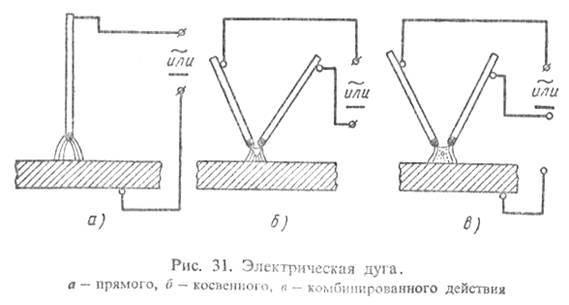

Тема 23. СВАРОЧНЫЕ СВОЙСТВА ДУГИ Сварочная дуга характеризуется выделением большого количества тепловой энергии и сильным световым эффектом. Она является концентрированным источником тепла и применяется для расплавления основного и присадочного материалов. В зависимости от того, в какой среде происходит дуговой разряд, различают: открытую дугу, горящую в воздухе, где составом газовой среды зоны дуги является воздух с примесью паров свариваемого металла, материала электродов и электродных покрытий; закрытую дугу, горящую под флюсом, где составом газовой среды зоны дуги являются пары основного металла, проволоки и защитного флюса; дугу, горящую в среде защитных газов — закрытую дугу (в состав газовой среды зоны дуги входят атмосфера защитного газа, пары расплавленного металла проволоки и основного металла). Сварочная дуга классифицируется по роду применяемого тока (постоянный, переменный, трехфазный) и по длительности горения (стационарная, импульсная). При применении постоянного тока различают дугу прямой и обратной полярности. При прямой полярности отрицательный полюс силовой цепи — катод — находится на электроде, а положительный полюс — анод — на основном металле. При обратной полярности плюс на электроде, а минус на изделии. В зависимости от типа применяемого электрода дуга может возбуждаться между плавящимися (металлическим) и неплавящимся (угольным, вольфрамовым и др.) электродами. По принципу работы дуги бывают прямого, косвенного и комбинированного действия (рис. 31). Дугой прямого действия называют дуговой разряд, происходящий между электродом и изделием. Косвенная дуга представляет собой дуговой разряд между двумя электродами (атомно-водородная сварка). Комбинированная дуга — это сочетание дуги прямого и косвенного действия. Примером комбинированной дуги служит трехфазная дуга, у которой две дуги электрически связывают электроды с изделием, а третья горит между двумя электродами, изолированными друг от друга.

Возбуждение дуги производят двумя способами: касанием, либо чирканьем, сущность которых показана на рис. 32. В сварочной дуге дуговой промежуток разделяется на три основные области: анодную, катодную и столб дуги. В процессе горения дуги на электроде и основном металле имеются активные пятна, представляющие собой более нагретые участки электрода и основного металла, через которые проходит весь ток дуги. Активное пятно, находящееся на катоде, называется катодным, а пятно, находящееся на аноде,— анодным. Общая длина сварочной дуги (рис. 33) равна сумме длин всех трех областей Lд = Lк + Lс + Lа, где Lд — общая длина сварочной дуги, см; Lк — длина катодной области, равная примерно 10-5 см; Lдс — длина столба дуги, см; Lа — длина анодной области, равная примерно — 10-3 ¸ 10-4 см. Общее напряжение сварочной дуги слагается из суммы падений напряжений в отдельных областях дуги Uд = Uк + Uс + Uа , где Uд — общее падение напряжения на дуге, В; Uk— падение напряжения в катодной области, В; Uc — падение напряжения в столбе дуги, В; Ua — падение напряжения в анодной области, В. - Температура в столбе сварочной дуги колеблется от 5000 до 12000 К и зависит от состава газовой среды дуги, материала, диаметра электрода и плотности тока. Температуру приближенно можно определить по формуле, предложенной академиком АН УССР К. К. Хреновым Tст = 810 × Uдейств, где Tст - температура столба дуги, К; Uдейств - действующий потенциал ионизации.

Тема 24. |

|