|

|

Обобщенные закономерности трения твердых телТрение в узлах трения реальных машин и механизмов, подверженных атмосферному и производственному воздействию, имеет сложный характер. Однако, несмотря на это, анализ фрикционных процессов у большого количества машин и специально поставленные исследования позволяют выделить и вполне определенные закономерности. В условиях высоких контактных давлений влияние скорости скольжения на граничное трение сталей нельзя сводить, однако, только к тепловым эффектам. При различных скоростях скольжения меняется и характер взаимодействия трущихся тел со смазочными материалами и окружающей средой. При реализации граничного трения в контактной зоне происходят процессы разрушения поверхностных пленок и процессы «залечивания» образовавшихся ювенильных поверхностей новыми органическими пленками сорбционного происхождения. В зависимости от соотношения этих процессов, протекающих в контактной зоне, и реализуется тот или иной коэффициент трения. С уменьшением скорости относительного скольжения скорость химического взаимодействия твердого тела со смазочной или газовой среда- ми оказывается выше скорости натирания поверхностных слоев. В области низких скоростей относительного скольжения особо важное значение приобретают реологические свойства контактирующих тел и их поверхностных слоев. Согласно современному учению о трении твердых тел важное влияние на реализацию силы трения оказывают как свойства поверхностных слоев трущихся тел, так и свойства смазочных веществ и адсорбционных пленок. Исследование строения, состава и свойств поверхностных слоев позволит подойти к выявлению причин значительных колебаний трения, наблюдающихся в эксплуатационных условиях (рис. 5.24). Анализируя представленное, можно сформулировать требования для обеспечения удовлетворительной работы узлов трения машин и механизмов. 1. Тщательный учет реальных нагрузок на узел трения. 2. Подбор материала поверхностей трущихся тел. 3. Конструктивное выполнение узла трения. 4. Выбор соответствующего смазочного материала.

1Г \> V 1Г1ПГ

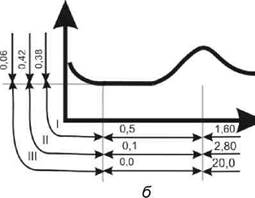

^ ,50 V, м/с Рис. 5.24. Зависимости коэффициента трения от: а - нормального давления Р; б - скорости скольжения V Только сочетание специально подобранных выше указанных требований и параметров узлов трения может обеспечить их нормальную работу. Нарушение хотя бы одного из указанных требований (например, увеличение нагрузок на узел трения) может резко ухудшить условия работы узла трения. Для устранения случившегося требуется вновь осуществлять подбор тех или иных параметров для данного узла трения. Это может стать возможным или за счет изменения материала трущихся тел, изменения конструкции узла трения или выбора другого смазочного материала. ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ 1. Каковы особенности площадей контактирования твердых тел? 2. Каковы виды адгезионного взаимодействия твердых тел? 3. Каковы типы фрикционных связей? 4. Какова роль и виды трещин в развитии механических процессов при трении? 5. Что такое работа трения и ее составляющие? 6. Каковы температуры, реализуемые при трении твердых тел? 7. В чем сущность химического модифицирования и физического процесса (эффект П.А. Ребиндера и др.) при трении? 8. Каково влияние ориентации молекул смазки на уровень трения? 9. Каковы особенности поверхности слоев реальных трущихся тел? Глава 6. ИЗНАШИВАНИЕ ТВЕРДЫХ ТЕЛ Общие понятия и определения Процесс постепенного изменения размеров тела при трении, проявляющийся в отделении с поверхности трения материала и (или) остаточной деформации, получил название изнашивание. Результат же изнашивания, проявляющийся в виде отделения материала или в его остаточной деформации, получил название износ. Продуктами процесса изнашивания являются частицы износа, отделившиеся с трущихся поверхностей в виде полидисперсного материала и материала трущихся тел, пластически оттесненного из зоны трения. Обычно величину износа ЛИ определяют по толщине слоя /1/7, объему Л\/ или массе материала ЛМ, вынесенного из зоны трения, которые связаны между собой соотношением ^ АУ АМ Аа РАгде Аа - номинальная площадь поверхности трения; р - плотность изнашиваемого материала. Наиболее распространенной характеристикой процесса изнашивания является интенсивность изнашивания, представляющая отношение износа ЛИ к пути ЛЗ, на котором происходило изнашивание, или к объему работы ЛА, при выполнении которой накоплен износ . АИ , АИ 1 = — или 1 = —. АЗ АА В том случае, когда ЛЗ^-0 (или ЛА^-О), говорят о мгновенной интенсивности изнашивания, и тогда величину /' рассматривают как первую производную износа по пути трения (или по работе), т.е. ,, с1И„ с1И I = — или 1 = —. с15 6А Обычно процесс изнашивания характеризуют безразмерной величиной - интенсивностью линейного изнашивания /'Л, представляющей первую производную от толщины /7 изношенного слоя по пути 5 . АН СИП 1И = или 1Ь = —■ А5 с13 Аналогичным образом можно выразить объемную интенсивность изнашивания /'^или интенсивность изнашивания по массе Гт. Энергетическая интенсивность линейного изнашивания выражается в виде А/7 _ А/7 'эн — — ' \Л/ м-РаАаУЛ где // - коэффициент трения; Аа- номинальная площадь поверхности трения; Ра - давление в зоне трения; V - скорость относительного скольжения; I- продолжительность процесса трения. Процесс изнашивания характеризуется также скоростью изнашивания \/п, представляющей собой отношение износа ЛИ к интервалу времени Л1, за которое он наработан А1 Величина, обратная интенсивности изнашивания, получила название износостойкости. Она характеризует собой способность пары трения сопротивляться изнашиванию. Классы износостойкости Износостойкость в настоящее время стала одним из нормативных комплексных и наиболее универсальных показателей трибо-технического узла трения. Значения износостойкости на практике колеблются в очень широких пределах: от 103 до 1013. Поэтому ее часто представляют в виде некоторой логарифмической шкалы. Весь диапазон шкалы износостойкости фрикционных пар разделяется на классы и разряды. Для их определения используется показательная или аналогичная логарифмическая зависимость 73 ^ = ая-10к, где ак - мантисса логарифма 0 < 1д(а^) < 1 (1 < ак < 10); к - целое число, обозначающее номер класса износостойкости. Устанавливаются десять классов износостойкости - от 3-го до 12-го класса включительно. Нижняя граница 3 в каждом классе не входит в его состав (табл. 6.1, 6.2). Таблица 6.1 Классы износостойкости

Таблица 6.2 Класс износостойкости типовых узлов трения

Располагая конкретными данными об износостойкости того или иного узла трения, можно, использовав представленные выше зависимости и таблицы, определить соответствующий ему класс износостойкости, а, следовательно, и триботехнические качества данного узла. |

|