|

|

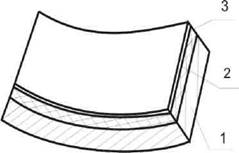

Основные направления совершенствования триботехнических свойств подшипников скольжения и каченияПодшипники качения. В подшипниках качения всегда присутствует площадь контактирования, где реализуется процесс относительного скольжения одной поверхности по другой. На это затрачивается значительная часть работы трения (помимо гистерезисных потерь, реализуемых в контактирующих телах). В качестве плакирующего материала используют медь, олово или серебро, которым заполняются впадины дорожек катания. Толщина плакирующих покрытий не превышает 1...2 мкм. Эта толщина находится в пределах внутренних отклонений размеров. Применение плакирующих элементов приводит к увеличению опорной поверхности контактирующих тел. Пластичные свойства тонкого покрытия выравнивают микронометрию поверхностного слоя, уменьшая среднее удельное давление, и снижают сопротивление сдвигу в случае масляного голодания в зоне контакта. Масляное голодание в зоне контакта в подшипниках качения наблюдается как в момент начала движения, так и в случае его вращения с большой скоростью. Пластичный слой на твёрдой поверхности качения снижает вероятность задира дорожек трения и интенсивность изнашивания подшипников качения (рис. 9.5). микрорельеф Рис. 9.5. Подшипник качения Подшипники скольжения. Тенденции развития технологии производства подшипников скольжения за рубежом сводятся к использованию комбинации свойств контактирующих материалов (рис. 9.6).

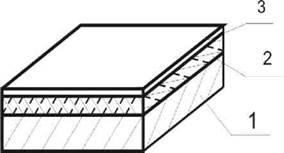

Рис. 9.6. Подшипник скольжения: 1 - несущий слой; 2 - промежуточный слой; 3 - слой легкого деформирования (антифрикционный) На поверхность основы накладывают порошок из баббита, излишки убирают (толщина этого слоя 1...2 мм). Далее подшипник помещают в камеру с нейтральным газом и нагревают до температуры 700°С. Происходит процесс образования мостиков сваривания между этими частицами и основанием. Формируется пористый материал из частиц баббита. После образования мостиков сваривания поверхно- стный слой насыщают полимерами (тефлоном, тефлоном с частицами дисульфида молибдена или графитом). После образования этого слоя создаётся поверхностный слой толщиной 0,2...0,3 мм. Свойства таких подшипников: 1) лучшая теплопроводность за счёт отвода тепла из зоны трения по мостикам сваривания; 2) пластичный материал, заполняющий поры, пространства, является смазочным материалом; 3) по мере изнашивания поверхностного слоя 3 в контакт входит слой 2, состоящий из полимеров и баббита, который имеет более высокие механические свойства по отношению к слою 3 и обладает самосмазывающим эффектом (см. рис. 9.6). Нормальной эксплуатацией считается трение в условиях смазывания жидкими смазочными материалами. Слой 3 снижает касательные напряжения, возникающие в несущем слое. Слои 2 и 3 предназначены для наиболее неблагоприятных условий трения, когда в трущихся парах появляются задиры и схватывания трущихся тел. Задиры менее опасны, если подшипники состоят из двух слоев -1 и 3. Иногда слой 2 снижают до минимума или убирают вообще. Подшипники, работающие без смазки, имеют ресурс, значительно меньший, чем подшипники, работающие в смазке. Кроме того, они ограничены по нагрузочной способности и скорости. По внешнему виду они похожи на подшипник, изображенный на рис. 9.7.

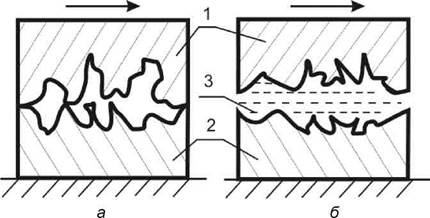

Рис. 9.7. Подшипник скольжения: 1 - несущий слой; 2 - промежуточный слой; 3 - слой легкого деформирования (антифрикционный) ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ 1. Какова область использования закона Арчарда для расчетов на износ? 2. В чем сущность методики расчета на изнашивание по И.В. Кра-гельскому? Понятие удельного износа. 3. Каковы особенности зависимости фрикционных свойств 4. Каково влияние режима нагружения узла трения (по нормаль Глава 10. СМАЗКА И СМАЗОЧНЫЕ МАТЕРИАЛЫ Основные понятия и определения Одним из наиболее эффективных путей обеспечения надежности и долговечности подвижных сопряжений деталей машин и механизмов и минимизации энергетических потерь при их эксплуатации является использование в качестве компонентов этих сопряжений смазочных материалов. Смазочный материал в реальных машинах всегда присутствует и рассматривается в трибологии как самостоятельное третье тело. Это третье тело взаимодействует как с первым и вторым телами, так и с окружающей средой. В ряде случаев окружающая среда оказывается способной влиять на изменение свойств первого, второго и третьего тел. При этом существует взаимное влияние между каждым телом и внешней средой. Смазочные материалы - это продукты органического и неорганического происхождения, которые вводят между поверхностями с целью уменьшения потерь на трение в этом сопряжении, предотвращения заедания и снижения износа пар трения (рис. 10.1). Внутреннее трение в смазочных материалах 3 существенно меньше, чем внешнее трение несмазанных деталей 1 и 2, а исключение или минимизация непосредственного контакта пар трения приводит к улучшению фрикци-онно-износных характеристик сопряжения трущихся тел. Смазочный материал является важнейшим конструкционным элементом узла трения, во многом определяющим его надежность и долговечность, а также потери энергии при его функционировании. Как конструктивный элемент узла трения смазочный материал выполняет следующие функции: 1) уменьшает трение между сопряженными деталями узла; 2) снижает износ и предотвращает задиры трущихся поверхностей; 3) отводит тепло от трущихся поверхностей; 4) защищает поверхности трущихся и смежных с ними деталей от коррозии; 5) уплотняет зазоры между сопряженными деталями; 6) удаляет из зоны трения продукты износа, коррозии и прочие загрязнения. \/ск \/ск

Рис. 10.1. Схема несмазанного (а) и смазанного (6) контактов трущихся тел: 1 и 2 - трущиеся тела; 3 - смазочный материал По своей структуре смазочный материал (рис. 10.2) представляет собой основу (базовый материал), состоящую из веществ разной природы, и непосредственно материал, осуществляющий выбранное конструктором направленное действие. Важная роль в этом отводится и связующему элементу, ответственному за устойчивое взаимодействие базового материла, присадок и особенно поверхностей трущихся тел. Смазка - это действие смазочного материала, в результате которого уменьшается трение контактирующих тел и (или) снижается их износ. В роли смазочного материала могут выступать адсорбционные слои, специальные жидкости и твёрдые тела. Поэтому смазка и смазочные материалы в основном бывают следующие (рис. 10.3): 1) газовая. Используется газообразный смазочный материал. Газовая смазка разделяется на газодинамическую и газостатическую; 2) жидкостная смазка. Используется жидкий смазочный материал; 3) жидкостная смазка разделяется на гидродинамическую, гидростатическую и граничную; 4) твёрдая смазка. Используется твёрдый смазочный материал либо самосмазывающийся смазочный материал; 5) пластичная смазка. Занимает промежуток между жидкостными и твёрдыми смазками.

Рис. 10.2. Состав смазочного материала 10.2. Жидкие смазочные материалы Смазка, при которой осуществляется полное разделение трущихся поверхностей сопряженных деталей жидким смазочным материалом, называется жидкостной, а если это разделение осуществляется газом, то газовой смазкой. В этих случаях полностью исключен непосредственный контакт трущихся тел. Он возможен только при пусках и остановках, когда жидкостный (газовый) слой еще не образовался или уже разрушился. Внешнее трение твердых тел при этом отсутствует, его заменяет много меньшее внутреннее трение смазочной среды, разделяющей эти тела.

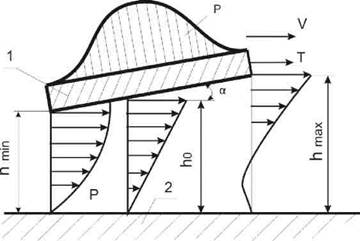

Рис. 10.3. Виды смазки Сопротивление относительному перемещению твердых тел, полностью разделенных слоем жидкости или газа, определяется внутренним трением этой среды, т.е. ее вязкостью. Под вязкостью понимают объемное свойство газообразного, жидкого, полужидкого или полутвердого вещества оказывать противодействие относительному перемещению составляющих его частиц. Простая модель трения при жидкостной смазке приведена на рис. 10.4. Две параллельные пластины 1 и 2 бесконечной длины разделены слоем жидкости толщиной /7. Пластина 1 перемещается со скоростью и-1, а пластина 2 неподвижна (и2 = 0). Так как молекулы жидкости в слоях, прилегающих к пластинам, прилипают к ним, то на границе с пластиной 1 внешний слой жидкости увлекается ею и имеет скорость \/а = иь а на границе с пластиной 2 жидкость имеет скорость \/2 - 0. При малой скорости относительного перемещения пластины 1 можно допустить линейный профиль скоростей по толщине зазора. А в случае же перемещения ориентированных друг относительно друга плоскостей твердых тел под некоторым углом (рис. 10.5) возможным становится и реализация неравномерного профиля скоростей в зазоре между трущимися телами.

Рис. 10.5. Эпюры скорости и давления в клиновидном зазоре твердых тел: Ьтт - толщина слоя на входе в зазор; п0 - толщина слоя в сечении максимального давления; птах - толщина слоя на выходе из зазора Согласно закону вязкого течения, сформулированному И. Ньютоном, сила внутреннего трения РТ для ламинарного режима течения прямо пропорциональна производной скорости и площади сдвига где А - площадь сдвига; т? - динамическая вязкость. Среды, которые подчиняются данному закону, называются истинно вязкими или ньютоновскими. Течение многих нефтяных и растительных масел при температурах, далеких от температур застывания достаточно хорошо описывается этой зависимостью, т.е. они являются ньютоновскими, а, следовательно, теория жидкостной смазки создана, прежде всего, для ньютоновских жидкостей. К жидкостям, поведение которых не отвечает закону Ньютона (так называемым неньютоновским или аномальным), относят нефтяные масла при низких температурах, некоторые коллоидные растворы и суспензии. Таблица 10.1 Соответствие между классами вязкости моторных масел по ГОСТ 17479.1 и по 5АЕ ^ 300 Л1М87

Жидкие смазочные материалы, на долю которых приходится более 90% всех смазочных материалов, состоят, в свою очередь, на 70...98 % из основы, которая предназначена для того, чтобы удерживать активные смазочные элементы. Остальной объём занимают поверхностно-активные вещества, предназначенные для непосредственного воздействия на трущиеся тела. Эти вещества называются присадками. Очень важно правильно подобрать соотношение между присадками. По своему назначению присадки подразделяются (см. рис. 10.2) на: - антифрикционные; - противоизносные; - противозадирные; - антикоррозионные. Эти виды бывают также объединены и в понятии многофункциональной присадки. Кроме того, существуют антиокислительные, проти-вопенные, диспергирующие (не дают поверхностям трения слипаться друг с другом) и моющие присадки. Композиционная присадка объединяет в себе антиокислительную и диспергирующую. Все присадки к смазочным материалам, так или иначе, представляют собой весьма активные химические вещества, каждое из которых оказывается способным влиять на эффективность и стабильность действия других присадок. Поэтому подбор пакета присадок представляет собой достаточно сложную проблему для сохранения их эффективности. И этому вопросу по содержанию подбора присадок и их концентрации придается большое значение при разработке новых смазочных материалов. Появление смазочного материала в зоне трения изменяет свободную поверхностную энергию, форму контактирования трущихся тел, а также объёмные и граничные свойства в смазочном материале. Все эти факторы в основном определяют эффективность работы узла трения и могут компенсировать изменение реальной нагрузки, свойств материала и, по существу, конструкцию узла трения. По способу нанесения смазочных материалов в зону трения твердых тел виды смазывания могут существенно отличаться друг от друга (рис. 10.6). Их выбор во многом определяется конструктивными возможностями при создании машины или механизма. Виды смазки

По повторности использования смазочного материала

Ресурсное

Одноразовое проточное

Циркуляционное Масляным туманом Набивкой Твердым покрытием Рис. 10.6. Способы нанесения смазочных материалов на поверхности трущихся тел Твердые смазочные материалы В условиях, когда жидкие смазочные материалы не обеспечивают требованиям смазки узлов трения машин или оказываются непригодными для конкретных условий, используются твердые материалы, обладающие анизотропией (неоднородностью) механических свойств в разных направлениях и специфическими особенностями по температурному напряжению, уровню нагрузок, санитарным требованиям и др. К твердым смазочным материалам относятся неорганические смазки - графит, Мо52, \Л/52, ВМ, Ад1 и др.; известь, тальк, бентонитные глины; мягкие металлы - 1п, РЬ, 5п, Са, 2п, Ад и др.; пластмассы и полимеры - политетрафторэтилен (тефлон), нейлон, полиэтилен; порошкообразные и им подобные материалы. Дисульфид молибдена - мягкий порошок серого цвета естественного или синтетического происхождения. Термически стабильный на воздухе в диапазоне температур до 300...400 °С, а в вакууме и инертных газах - до 1000... 1500 °С. Графит используется в виде спрессованных вкладышей к подшипникам, а также как наполнитель к пластичным смазкам. Графит обладает слоистой структурой и может быть термически стойким до температур порядка 400...600 °С. Для обеспечения низкого коэффициента трения графиту необходимо наличие молекул воды и кислорода. Политетрафторэтилен (тефлон) - реализует низкий коэффициент трения, весьма стабилен по отношению к агрессивным средам. Работает в диапазоне температур от -200 до +300 °С. Для этого материала характерны также плохая теплопроводность, низкая износостойкость и неспособность выдерживать значительные нагрузки из-за высокой пластичности. Порошковые материалы в зависимости от содержания в них влаги меняют свои структурно-реологические свойства от свойств, характерных для твердых тел, до свойств, близких к свойствам жидкостей. |

|

По способу подачи смазочного материала

По способу подачи смазочного материала

Под давлением

Под давлением

Погружением

Погружением

Капельное

Капельное