|

|

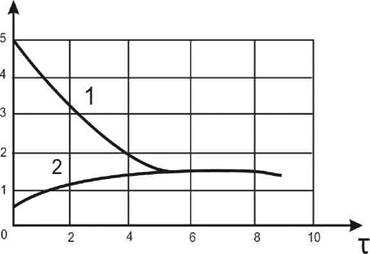

Адсорбционное понижение прочности трущихся телЭффект Ребиндера. За счет адсорбирования и попадания в микропоры трущихся тел поверхностно-активных веществ (ПАВ) происходит интенсивное развитие подповерхностных трещин и разупрочнение поверхностного слоя (преимущественно по межкристаллическим поверхностям). В качестве ПАВ выступают полярные и неполярные молекулы, а в ряде случаев и металлы в жидком состоянии по отношению к другим металлам. Например, ртуть по отношению к цинку, жидкая медь - к стали, висмут - к меди и т.д. При большом количестве ПАВ микротрещины могут проникнуть внутрь металла и, в конечном счете, привести к разрушению деталей узла трения. Физически адсорбированные молекулы приводят к уменьшению свободной поверхностной энергии трущихся тел, уменьшению молекулярной составляющей трения и сдвиговых напряжений в поверхностных слоях. В конечном счете, это может привести и к уменьшению интенсивности изнашивания пар трения. Температурное воздействие. Выделяющаяся в результате трения энергия в своей основе реализуется в виде тепла, сконцентрированного в зоне трения. Нагрев в замкнутом объеме поверхностных слоев до температуры 200...500°С приводит к изменению их прочности (для многих материалов с повышением температуры она уменьшается) и других механических параметров, изменению геометрических форм, площади фактического контактирования и дополнительным термоциклическим напряжениям в поверхностном слое. Нагрев твердых тел при трении одновременно приводит к резкому повышению их химической активности, изменению характера взаимодействия тел не только друг с другом, но и с окружающей средой. Высокие градиенты температур, возникающие в поверхностных слоях, сильно ускоряют диффузионные процессы, приводящие порой к весьма значительному изменению атомарного состава в поверхностном слое трущихся тел, а, следовательно, и к изменению ряда свойств поверхностей трения, в том числе и свободной поверхностной энергии. Изменения, происходящие в поверхностных слоях, обусловленные диффузионными процессами, получили название трибомутации. Умело используя этот процесс, можно существенно сокращать период приработки трущихся тел (при сокращении затрат энергии), уменьшать износ изделия при обкатке узла трения и, благодаря этому, значительно увеличить срок его эксплуатации. Температурные воздействия на поверхности трущихся тел в ряде случаев приводят к фазовым превращениям в трущемся материале и соответствующим изменениям его физико-механических характеристик и влияют на интенсивность износа трущихся тел. Имеются материалы, которые сами в процессе трения изменяют свою структуру и тем самым существенно увеличивают износостойкость узла трения. Наклеп поверхностей трения. Высокие удельные давления и температурные поля способствуют образованию новых, движению, выходу и закрытию дислокаций, закрытию микротрещин и уплотнению поверхностного слоя. В конечном случае, это чаще всего приводит к упрочнению поверхностного слоя и повышению износостойкости, прежде всего, при абразивном изнашивании. При весьма значительных деформациях (при осадке материала кристаллической решетки более чем на 20...30%) может происходить развитие микротрещин и трущийся материал может существенно потерять свои механические свойства и быстро разрушиться. ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ 1. Каковы механические виды и механизмы изнашивания, их разновидности? Методы и пути управления процессами изнашивания. 2. Каковы молекулярно-механические виды и механизмы изнашивания? Понятия положительного и отрицательного градиентов напряжений. 3. Каковы особенности водородного вида и механизма изнашивания в узлах трения? 4. В чем сущность коррозионно-механических видов изнашивания? 5. Каково влияние перехода механизма изнашивания на величину износа трущихся тел? 89 Глава 8. ТРИ СТАДИИ ИЗНАШИВАНИЯ ТРУЩИХСЯ ТЕЛ Износостойкость трущихся тел во многом определяется процессами, происходящими во фрикционном контакте, т.е. реальными давлениями, температурными процессами, которые в процессе эксплуатации пары трения меняются и наиболее явно выражены во времени. Наиболее общий вид зависимости, получившей название В.Ф. Лоренца и представляющей суммарный износ от времени работы деталей узла трения, приведен на рис. 8.1. На рисунке показана зависимость быстроты изменения линейного (объемного или массового) износа во времени от исходного, равного нулевому для новых деталей до допустимого пп, выше которого наступает катастрофический износ с последующим разрушением трущейся пары. И

Рис. 8.1. Закономерности изменения линейного износа п и интенсивности изнашивания I в процессе обкатки и эксплуатации трущихся тел: пп - предельный суммарный износ трущихся тел; П1 - суммарный износ при обкатке; п2 - суммарный износ при эксплуатации трущихся тел; I - область обкатки; II - область периода эксплуатации трущихся тел; II' - область повышения интенсивности изнашивания в процессе эксплуатации пары трения; III - область катастрофического износа По зависимости В.Ф. Лоренца можно выделить принципиально отличающиеся во времени и по механизму разрушения три стадии процесса изнашивания трущихся тел (1,М и III). Первая стадия изнашивания, продолжительность которой составляет незначительную долю от времени работы сопряжения, получила название приработки пары или узла трения. В этот период происходят процессы изменения геометрии поверхностей трения и физико-химических свойств обоих взаимодействующих фрикционных материалов. На этом этапе на площадях истинного контактирования, во многом определяющихся исходной микрогеометрией и свойствами исходного материала, реализуются очень высокие давления, температурные поля градиенты напряжений и температур. При их действии, а также в результате взаимодействия тел с окружающей средой (воздухом, смазкой и т.д.) в зоне трущихся тел происходят значительные деформационные процессы, диффузионные процессы, меняются молекулярные взаимодействия, свободная поверхностная энергия и др., в десятки раз ускоряется протекание химических реакций. Направление этих изменений определяется принципом Ле Ша-телье-Брауна, в соответствии с которым любая система под внешними воздействиями изменяется с максимальным ослаблением первоначально существовавших взаимодействий. В результате адаптации системы к условиям нагружения в поверхностных слоях трущихся тел образуются такие структуры и макро- и микрорельеф, которые, наряду с формированием в процессе приработки на поверхностях трения вторичных структур различного происхождения, обеспечивают минимизацию энергетических затрат и локализацию зоны фрикционного разрушения (износа) в тонком поверхностном слое (рис. 8.2). Окислительно-восстановительные процессы в поверхностных слоях и диффузионные процессы в подповерхностных слоях приводят к тому, что поверхностный слой трущихся тел по своему атомно-молекулярному составу и частицы, отделяющиеся от трущихся тел, могут существенно отличаться от состава и физико-механических свойств исходного материала (по данным А. Жерве и Ю.М. Лужнова). Степень отличия этих свойств во многом связана с режимом нагружения трущихся тел и получила название трибомутации. В свою очередь, происходящие в зоне фрикционного контакта значительные термоциклические напряжения могут оказывать влияние и на фазовые превращения, происходящие в поверхностных слоях. Правильное и направленное использование этих явлений может во многом повлиять на процессы, связанные с приработкой трущихся тел, и, в конечном счете, на затраты энергии и материалов и продолжительность работы узла трения.

Рис. 8.2. Схема составляющих линейного износа трущейся пары тел: I - менее сложная деталь, способная к более легкой замене (например, подшипник); II - более дорогая и трудно заменяемая деталь (например, коленчатый вал); пп = п1 + п2 - предельный износ, состоящий из износа при обкатке п1 и износа тел в процессе эксплуатации пары трения п2; П1 = п'1 + п"1 - износ при обкатке, соответственно I и II деталей; п2 = п'2 + п"2- износ в процессе эксплуатации, соответственно I и II деталей Исследованиями И.В. Крагельского показано, что в процессе приработки устанавливается определенная для данной трибосистемы шероховатость, не зависящая от величины и характера первоначальной шероховатости, полученной в результате технологической обработки. Она определяется качеством используемого материала и составом окружающей среды (воздуха, смазки и т.д.), а по своей величине установившаяся шероховатость может оказаться как больше, так и меньше исходной, полученной при технологической обработке. Схема формирования установившейся равновесной шероховатости приведена на рис. 8.3. Для очень гладких поверхностей большую роль на фрикционное взаимодействие оказывает адгезионное взаимодействие между выступами трущихся тел. Молекулярное схватывание и вырыв части микровыступов приводят к образованию уже более высоких выступов (представленных в правой части рисунка). В результате этого процесса при формировании сил трения уменьшается влияние адгезионных сил и начинают играть решающую роль деформационные процессы, а высокие выступы при трении деформироваться и срезаться. Таким образом, путем попеременного вступления в действие адгезионных и деформационных процессов достигается некоторая равновесная шероховатость, характеризующаяся реализацией минимума сил трения и интенсивности изнашивания. В процессе приработки (рис. 8.1, 8.4) при трении выделяется большое количество материала трущихся тел, по своему объему поч- ти соизмеримого с износом трущихся тел за весь срок нормальной эксплуатации уже приработанной трибосистемы. Во время приработки сглаживаются и в значительной степени «снимаются» несоответствия в конструкции узла трения, приобретенные как при изготовлении его деталей (например, такие, как несоблюдения в плоскостности, отклонения в углах и диаметрах контактирующих тел), так и при сборке узла трения (недостаточная посадка, перекосы и т.д.). *

Рис. 8.3. Формирование равновесной шероховатости по И.В. Крагельскому Нср,мкм

Рис. 8.4. Влияние времени приработки на высоту неровности Нср (пара трения стальной вал — бронзовый вкладыш): 1 - Нср = 5,4 мкм; 2 - Нср = 0,5 мкм (трение по бронзовым вкладышам) Во второй стадии изнашивания фрикционных пар (см. рис. 8.1) трение стабилизируется, интенсивность изнашивания снижается и в среднем остается практически неизменной. Исключением из этого могут быть отдельные всплески на этой зависимости, вызванные нарушениями в режиме эксплуатации узлов трения. Например, при запуске двигателя, когда в узлы трения еще не попала смазка, или при работе с низкими температурами, когда в зоне трения реализуется режим масляного голодания, или в условиях, когда увеличиваются внешние воздействия, например, перегруз автомобиля или движение по крутому подъему. Эти всплески интенсивности изнашивания обычно бывают непродолжительными и поэтому не сильно искажают общую картину интенсивности изнашивания узлов трения машин. Однако они свидетельствуют о том, что к обслуживанию узлов трения машин в условиях эксплуатации следует относиться с большим вниманием, поскольку при длительной недооценке этих процессов они могут значительно повысить угол наклона кривой на участке 1-2 (см. рис. 8.1), т.е. привести к росту интенсивности изнашивания и сокращению периода нормальной эксплуатации узла трения. В процессе постепенного изнашивания трущихся тел увеличиваются зазоры в сочленениях машины, могут возникать перекосы и перераспределение усилий и нагрузок между парами трения. Это приводит к тому, что к концу этого периода износ трущихся тел несколько повышается, внешние воздействия увеличиваются, и период относительно стабильной работы узла трения заканчивается. Третья стадия изнашивания начинается с момента, когда под действием динамических факторов резко увеличивается интенсивность изнашивания, достигая своей катастрофической величины, и узел трения выходит из строя (повреждается). Для разных материалов и конструкций узлов трения представленные выше стадии изнашивания будут разными по величине и крутизне хода кривых, однако общий характер их по форме сохраняется. |

|

Зона микрорезания

Зона микрорезания