|

|

Електролітичне і хімічне нікелювання.Процес нікелювання як спосіб компенсації зносу деталей в ряді випадків може успішно замінити хромування, особливо при відновленні деталей, що працюють в корозійному середовищі. Застосовують два способи нікелювання: електролітичний і хімічний.

Електролітичне зносостійке нікелювання - - це процес отримання нікель-фосфорних покриттів, що містять 2 ... 3% фосфору. В якості електроліту при цьому використовують водний розчин, до складу якого входять 175 кг / м3 сірчанокислого нікелю, 50 кг / м3 хлористого нікелю і 50 кг / м3 фосфорної кислоти. Процес проводиться при розчинних нікелевих анодах. Режим електролізу: щільність струму 5 ... 40 А / дм2, температура електроліту 75 ... 95 ° С. Залежно від режиму твердість покриття становить НЦ = 3,5 ... 7,2 ГПа. Процес зносостійкого електролітичного нікелювання * має перед хромуванням такі переваги: високий вихід металу по струму до 90 ... 95%; менша витрата електроенергії; більш високу швидкість нанесення покриття (0,24 мм / год). Зносостійкість покриття досить висока, але вона все ж поступається зносостійкості електролітичного хрому. Нікель-фосфорні покриття після нагрівання до 400 ° С і витримки при цій температурі протягом однієї години набувають більш високу твердість і зносостійкість і можуть застосовуватися при відновленні деталей замість хромування. Хімічне нікелювання. Так називається процес отримання нікель-фосфорних покриттів з вмістом фосфору 3 ... 10% з розчинів солей контактним способом без витрати електроенергії. До складу розчину для хімічного нікелювання входять наступні складові: сірчанокислий нікель - 20 кг / м3; гіпофосфіт натрію - 24 кг / м3; оцтовокислий натрій -10кг / м3. Покриття наносять в емальованому сталевій ванні при температурі розчину 90 ... 96 ° С. Швидкість відкладення покриття О, О22 ... 0,024 мм / год. Розчин використовується раз і після нанесення покриття на деталі замінюється новим. З одного розчину можна отримати покриття товщиною 25 .. .ЗОмкм. При необхідності отримати покриття більшої товщини деталі занурюють у свіжий розчин. Твердість покриття становить hjj, -3,5 ... 4,0 ГПа. Вона може бути підвищена термічною обробкою (нагрівання до 350 ... 400 ° С з витримкою 1 ... 1,5 год) до НЦ = 8,0 ... 8,5 ГПа. Покриття має високу щільність і рівномірно по товщині. Хімічне нікелювання застосовують при відновленні деталей з невеликим зносом.

Електролітіческое натирання. Електролітичне натирання застосовують при відновленні циліндричних поверхонь деталей, що мають невеликий знос. Відновлювану деталь, яка є катодом, встановлюють у патроні токарного верстата або іншого пристрою, що забезпечує її обертання зі швидкістю 10 ... 20м / хв. Анодом служить графітовий стрижень, покритий адсорбуючим матеріалом (сукно, скляне волокно, бавовняна тканина та ін.). На анод безперервно подається електроліт, який просочує адсорбує матеріал. Процес здійснюється при відносному переміщенні анода і катода. У залежності від застосовуваного електроліту можна наносити покриття з хрому, цинку, міді, заліза та інших металів. Електролітичне натирання цинком застосовують при відновленні посадочних поверхонь отворів у корпусних чавунних деталях. При цьому використовується електроліт наступного складу: сірчанокислий цинк - - 700 кг / м3; борна кислота - 30 кг / м3. Процес натирання починають при щільності струму 30 .. .50 А / дм2, поступово підвищуючи її до 200 А / дм2. Швидкість нанесення покриття при цьому становить 8 ... 10 мкм / хв. Міцність зчеплення покриття з чавунною деталлю невисока і не перевищує 20 МПа. Електролітичне натирання залізом проводиться із застосуванням хлористого електроліту високої концентрації (до 600 кг / м1 хлористого заліза) при щільності струму; 200 А / дм. Покриття виходить з твердістю НЦ -5,8 ... 6,0 ГПа.

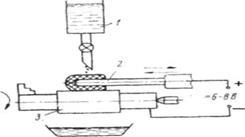

Схема установки для нанесення покриттів електролітичним натиранням: 1. бак з електролітом; 2. анод; 3. деталь; 4. защитно- декоративні покриття. Гальванічні покриття широко застосовуються в авторемонтному виробництві для захисту деталей від корозії і надання їм красивого зовнішнього вигляду. За родом захисної дії гальванічні покриття підрозділяються на анодні і катодні. В автомобілебудуванні найбільше застосування знайшли багатошарові катодні захисно-декоративні покриття. Найбільшою стійкістю володіють чотирьохшарові покриття, які отримують шляхом послідовного нанесення шарів нікелю, міді, нікелю та хрому. Технологічний процес нанесення захисно-декоративних покриттів не відрізняється від процесу нанесення зносостійких покриттів. Однак у процес підготовки деталі до покриття і обробки її після покриття необхідно включити операцію полірування, яка виробляється повстяними колами з пастою ГОІ. Лекція _____ |

|