|

|

Способів розробки пресових з'єднань

Для розбирання нерухомих розбірних з'єднань, не потребуючих значних зусиль (шпонах, шліцьових і так далі), використовують знімачів з механічним і пневматичним приводами (таблиця. 4.3.). Напружені пресові з'єднання розбирають за допомогою пресів і стендів, які працюють від стаціонарних гідроприводів з тиском 10...20 МПа. Залежно від розташування штока і напряму дії створюваного зусилля розрізняють преси вертикальні і горизонтальні, а по характеру їх виконування — стаціонарні і переносні. Крім того, преси діляться на універсальних і спеціальних, ручних і приводних. Ручні преси діляться на рейкові, гвинтові і ексцентрикові, а приводні — на пневматичні, гідравлічні, пневмогідравлічні і електромагнітні. Вживання устаткування з механізованим приводом дозволяє збільшити продуктивність праці в 3...5 разів по зрівнянню з ручним. Найчастіше при цьому використовують гідравлічний і пневматичний приводи. Необхідні зусилля цих засобів визначають виходячи з розрахункової сили розспресування з коефіцієнтом запасу від 1,5 до 2,0 (великі значення коефіцієнта відповідають менш потужним пресам). Преси і стенди, що працюють при тиску в гідроприводі 15...20 МПа, мають наступні недоліки: високу матеріаломісткість; великі займані виробничі площі; велику енергоємність; недостатній робочий тиск (10...20 МПа); відсутність мобільності, що наводить до недовантаження гідравлічного устаткування. Існують комплекти гідрофіцірованого інструменту високого тиски (70...80 МПа), які складаються з універсальної переносної гідравлічної станції, наборів виконуючих механізмів обертальної і поступальної дії (гідроциліндрів) широкого діапазону зусиль (від 1 до 200 т), набору робочих органів (знімачів, захватів і так далі). Деталі кільцевої форми (втулки, внутрішні кільця роликових підшипників кочення, шківи) можна знімати за допомогою установки для нагріву. Найбільш поширені індукційні нагрівальні пристрої, принцип дії яких заснований на нагріванні кільця при проходженні через нього індукційного електричного струму, що збуджується котушкою. Індукційне пристосування встановлюють на кільце, що демонтується, і включають в мережу. При цьому роз'єднання деталей відбувається при тепловому зазорі, що забезпечує розбирання з'єднань з гарантованим натягом без пошкодження посадочних поверхонь. Зазор утворюється унаслідок нагріву деталі, що охоплює, з швидкістю, що перевищує швидкість передачі тепла в охоплюючи деталь через поверхню їх контакту. Цей метод також застосовний для демонтажу з'єднань з різнорідних матеріалів. В цьому випадку роз'єднання відбувається після охолоджування з'єднання унаслідок відмінності коефіцієнтів лінійного розширення матеріалів деталей. Таблиця 4.3 Класифікація знімачів

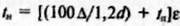

Переваги індукційно-теплового розбирання: прудкість і універсальності процесу; компактність устаткування; зручність в експлуатації; збереження деталей; можливість автоматизації процесу. В процесі нагріву посадочна поверхня деталі, що охоплює, повинна розширитися на величину, компенсуючу натяг і збільшення діаметру охоплюваної деталі. Виконання цієї умови забезпечується правильним вибором швидкості нагріву і назначанням відповідної потужності індукційно-нагрівного пристрою. Швидкість нагріву, особливо для деталей складної конфігурації, не повинна перевищувати швидкості, при якій виникають небезпечна температурна напруга. Міра нагріву обмежується температурою необоротної зміни фізико-механічних властивостей матеріалу деталі. Змін структури і фізико-механічних властивостей матеріалу не відбувається при температурі нагріву деталі до 250... 300 °С (для підшипників кочення — не вище 100 °С). Тривалість нагріву не повинна перевищувати 25... 30 0С. Після нагрівання кільця пристосування повертають довкола осі в одну і іншу сторони, а після ослаблення посадки його знімають разом з пристосуванням. Необхідну температуру нагріву стальних деталей, що охоплюють, визначають по формулі

де tм — температура нагріву деталі, що охоплює °С; ∆ — необхідне збільшення діаметрів отвору, мкм; d — діаметр отвору, мм; tп — температура валу, з якого демонтується кільце °С; ɛ — коефіцієнт, що враховує втрати тепла при нагріві унаслідок тепловідводу в зв'язану деталь (ɛ = 1,2... 1,6). Лекція _____ |

|