|

|

Тема: Розробка технологічного процесу усунення кожного дефекту, та технологічного процесу відновлення деталі.

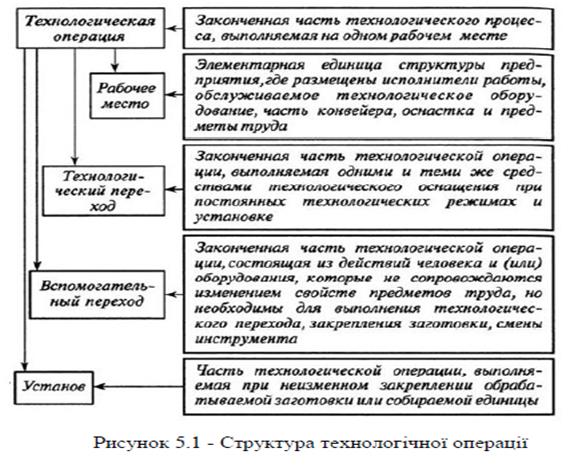

План 1. Сутність та види технологічних процесів. 2. Основні технології відновлення деталей. 3. Вхідні дані для розробки технологічних процесів. 4. Вибір технологічних баз. 1. Сутність та види технологічних процесів Поняття про технологічний процес і його складові. Технологічний процес - це частина виробничого процесу, що містить цілеспрямовані дії по зміні і (або) визначенню стану предмета праці. Одиничний технологічний процес - процес виготовлення або ремонту виробу одного найменування, типорозміру і виконання незалежно ви типу виробництва. Типовий технологічний процес - процес виготовлення (ремонту) групи виробів із загальними конструктивними і технологічними ознаками. Технологічна операція - закінчена частина технологічного процесу, виконувана на одному робочому місці одним або групою робітників. (Структура показана на рисунку 5.1). Допоміжний перехід - закінчена частина технологічної операції, шо сктадасться з дій людини і (або) обладнання, які не супроводжуються зміною властивостей предмета праці, але необхідні для виконання технологічного переходу. Прикладом може служити (для допоміжних переходів) закріплення деталі (заготівлі), зміна інструмента і т.д. Технологічний перехід - закінчена частина технологічної операції, виконувана тиші самими засобаші технологічного оснащення при постійних технологічних режимах і установці. У завдання технологічного пронесу входять встановлення змісту операцій, допоміжних і технологічних переходів і послідовність їхнього виконання, підбор обладнання, пристосувань і інструмента, за допомогою якого можна досягти мети операцій, призначення режимів обробки, встановлення технічно обгрунтованих норм часу і кваліфікації виконавця, а також оформлення відповідної технологічної документації.

2. Основні технології відновлення деталей Ефективність ремонту деталей багато в чому залежить ви ступеня досконалості технології, прийнятої на АРП. Існують наступні технології відновлення деталей: 1. Подефектна технологія відновлення деталей: застосовувалася в минулому на відносно невеликих АРП. Сутність її полягає у тому, що при ремонті партія деталей розподіляється на окремі групи деталей, що мають однакові дефекти. Ці групи деталей потім для ремонту розходилися по різних виробничих ділянках. У результаті випуск деталей після ремонту відбувався не одночасно. 2. Маршрутна технологія відновлення деталей подетальна: встановлено, що деталі автомобілів, що надходять у капітальний ремонт, мають певне сполучення дефектів, що часто повторюються. У зв'язку із цим технологічний процес ремонту однойменних деталей доцільно розробляти не на кожний дефект, як при за дефектною технологією, а на комплекс дефектів. Усунення цих дефектів передбачається в певній послідовності, називаної маршрутом. Деталі одного найменування з певним сполученням дефектів ремонтують по єдиному маршруту. Для деталей одного найменування при наявності різних сполучень дефектів передбачають різні маршрути. Кожному маршруту ремонту деталей привласнюють порядковий номер. Маршрутну технологію, у якій кожний маршрут призначений дтя ремонту деталей одного найменування, називають подетальній. Недоліки: більші витрати часу на розробку7 технологічного процесу, необхідність наявності великої ковкості технологічного оснащення. 3. Маршрутна технологія ремонту групова: сутність: технологічний процес ремонту деталей розробляють на групи технологічно подібних деталей декількох найменувань, характеризує мих спільністю способів ремонту, послідовністю виконання операцій і переходів. Для розробки групової технології, як найбільш прогресивної, деталі всіх найменувань попередньо розділяють на класи і групи з урахуванням перерахованих ознак. Наприклад, деталі класу «Корпусні деталі», деталі класу «Круглі стрержні з фасонною поверхнею» і т.д.

3. Вхідні дані для розробки технологічних процесів До вхідних даних, які необхідно мати при проектуванні технологічних процесів, належать: - річна виробнича програма ремонту автомобілів, агрегатів і деталей; - креслення вузла або складальної одиниці, до якої належить деталь. Дане креслення дозволяє проаналізувати умови роботи деталі, вимоги до складальної одиниці. - робоче креслення деталі необхідне для уяви про припустимі погрішності на розміри деталі, її форму і розташування поверхонь, про марку матеріалу деталі і додаткові вимоги до деталі або її елементів. - технологічний процес виготовлення деталі на автозаводі. Найважливішою умовою забезпечення необхідного рівня в якості відновлення деталей є технологічна наступність між процесами виготовлення і відновлення деталей. Ця умова визначає виняткову цінність відомостей про технологічний процес виготовлення деталей для технолога авторемонтного виробництва. - Ремонтне креслення деталі виконується відповідно до вимог, встановлених стандартів на ремонтну документацію. Він повинен мати необхідну кількість проекцій, розмірів при правильному їхньому розміщенні: допуски на погрішності фірми і розташування поверхонь: додаткові вимоги до деталі. - данні про число пошкоджених поверхонь. характері пшкодження. про ймовірні сполучення дефектів у зношених деталях, кількість деталей з певними сполученнями дефектів. Зазначені відомості необхідні для встановлення раціональної послідовності усунення дефектів і формування оптимальних розмірів партій, що запускають у виробництво, визначення кількості технологічних маршрутів, відновлення деталей, вибору способів усунення дефектів. - Вказівки про переваги застосування методів обробки і способів усунення окремих дефектів, про рівень відновлення службових властивостей деталі. Велика різноманітність способів усунення дефектів і високі вимоги до якості відновлення деталей вимагають знання об'єктивних технологічних можливостей кожного способу, умов його застосування до конкретної деталі, рівня відновлення функціональних властивостей деталі. - Довідкові дані про обладнання. його завантаженість, нормативні технічні матеріали, відомості про передовий досвід ремонту деталей даного найменування. До числа цих матеріалів належать: дані про обладнання (технічні характеристики, паспорти верстатів, каталоги з інформацією про завантаження обладнання): операційні припуски і допуски (нормалі): каталоги ріжучих, вимірювальних і допоміжних інструментів: нормативи режимів різання, допоміжного і підготовчо-заключного часу та часу на обслуговування робочого місця і відпочинок робітника: таблиці величин врізання інструментів: дані про твердість і відносну зносостійкість окремих видів покриття, отримані за результатами проведених науково-дослідних робіт: єдиний тарифно-кваліфікаційний довідник. Методика і послідовність проектування технологічних процесів відновлення деталей Проектування технологічного процесу відновлення деталі містить у собі цілий комплекс робіт: - аналіз технологічного процесу виготовлення деталі: - аналіз інформації про частоти й характер пошкоджень окремих поверхонь деталей: - систематизацію й аналіз можливих способів усунення окремих дефектів; - розробку складу і послідовності, технологічних операцій: - визначення оптимальних обсягів ремонтних робіт: - вибір технологічних баз: - вибір засобів технічного оснащення (обладнання, пристосувань. , допоміжного і вимірювального інструмента): - розробку оригінальних засобів технічного оснащення: - вибір режимів різання, схема базування: - обґрунтування міжопераційних допусків і припусків на обробку: - системний аналіз розроблених варіантів технологічного процесу й вибір оптимального. Послідовність розробки технологічного процесу відновлення деталей 1. Призначити способи усунення дефектів для за дефектною технологією. 2. Визначити перелік операцій (слюсарних, зварювання, токарських, фрезерних і т.д.) Операції нумеруються тризначним числом, кратним п'яти: 005. 010. 015. 020 і т.д. У першу чергу усуваються дефекти поверхонь, які є базовими при подальшій обробці деталі, потім виконуються підготовчі, відбудовні операції, чорнова (попередня), термічна обробка. Гальванічні операції називаються передостанніми, а останніми операціями - оздоблювальні. Сполучення чорнової (попередньої) і чистової (остаточної) обробки на одному верстаті небажано. 3. Для кожної операції призначити зміст і послідовність виконання допоміжних і технологічних переходів. Переходи позначаються цифрами 1, 2, 3 і т.д. Операції називаються за назвою обладнання, на якому вони виконуються і мають свій код. Запис технологічного переходу починається із ключового слова: точити, фрезерувати, свердлити і т.д. Наприклад: «Свердлити глухий отвір, витримуючи Д=10 мм і Ь=15 мм» розмірність лінійних величин (мм) при записі переходів не вказують. Вибір технологічних баз Точність механічної обробки при відновленні деталей залежить від правильного вибору технологічних баз. що вимагає чіткого подання про функціональне призначення поверхні деталей і розмірного взаємозв'язку між ними, про зношування і пошкодження, які перетерплюють ці поверхні. Як технологічні бази не можна використати поверхні, які в процесі експлуатації зношуються, інакше буде спостерігатися порушення координації між окремими поверхнями деталей. Звичайно поверхні, які використають як технологічні бази, не зношуються, і тому їх можна використати багаторазово при відновленні з достатньою точністю необхідної координації поверхонь деталей (наприклад, конічні поверхні центрових отворів деталей типу вала, фрезеровані площини на щоках колінчатих валів і т.п.). Технологічні бази обробляють із високою точністю. При їхньому виборі керуються наступними положеннями: -поверхні, що є базовими, обробляються в першу чергу: -намагатися використати бази заводу-виготовлювача: поверхні, пов'язані з точністю відносного положення (співвісність. перпендикулярність, паралельність осей), обробляються з однієї установки: - за технологічні бази найбільше доцільно приймати центрові отвори валів, технологічні отвори в корпусних деталях і т.д.: - при відновленні за технологічну або вимірювальну базу приймають основні або допоміжні поверхні, які збереглися й не підлягають відновленню: - якщо в процесі відновлення деталь повинна бути оброблена за всіма поверхнями, за технологічну необхідно прийняти таку базу, при використанні якої можна обробити за одну установку всі основні і допоміжні поверхні: при відсутності такої можливості технологічною базою повинна бути така поверхня (або сукупність поверхонь), що дозволить із однієї установки обробити в першу чергу основні або допоміжні поверхні: -прийнята технологічна база повинна зберігатися на всіх операциях технологічного процесу (принцип сталості баз), якщо це неможливо, те за наступну базу необхідно приймати оброблену поверхню деталі, що размерно зв'язана безпосередньо з оброблюваної: - при виборі технологічної бази необхідно пам'ятати, що поверхня (або сукупність поверхонь, які утворять технологічну базу) повинна залишати деталі мінімальне й у той же час достатнє число ступенів волі.

Лекція _____ |

|