|

|

Технічних характеристик роторних мийних установок

Комбіновані установки (таблиця. 5.12) поєднують різні способи миття. Вони складаються з завантажувальної секції, обладнаної лопатевими гвинтами, і секції струменевого обполіскування. Циркуляційні мийні установки (таблиця. 5.13) використовують для очищення різних порожнин деталей: картерів двигунів і агрегатів, паливних баків, систем охолоджування двигунів і ін. Спеціальні мийні установки рекомендуються для очищення деталей від нагара, накипу. У установках цього типа реалізують різноманітних способи очищення: фізико-хімічні, механічні. Для очищення деталей в розплавах солей і лугів використовують установки, які приведені в таблицю. 5.14. У установці ОМ-4944 деталі очищаються в розплаві солей. Установка складається з чотирьох ванн (для розплаву солей, розчину кислоти і два промивальних), закритих загальним кожухом; системи відсмоктування газів; підйомно-транспортного устаткування і електрошафа.

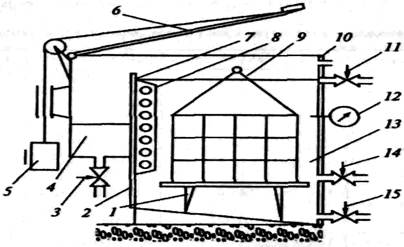

Мал. 5.3. Схеми завантажувальної установки: 1 — підставка для деталей; 2—нагрівача; 3— вентиль зливу масла; 4 — жолоб флотації; 5— противаги; 6—кришка; 7—теплоізоляція; 8 — обгороджування нагрівача; 9— контейнер з деталями; 10—запобіжний злив; 11 — вентиль поділ верба води; 12—термометр; 13 — миючий розчин; 14 — вентиль зливу розчина; 15—вентиль зливу донних відкладень Металеві щітки (крацевані) застосовують для видалення нагара з поверхонь деталей, виготовлених з чавуну і сталі. Для щіток використовують сталевий дріт діаметром 0,05...0,30 мм, привід забезпечують від пневматичних і електричних шліфувальних машин. Таблиця 5.12 Технічних характеристик комбінованих мийних установок

Гідроабразивний спосіб очищення З іскрових свічок запалення нагар видаляють піскоструменями. Очищення свічок виробляють за допомогою приладу 514-2М. Час очищення 6... 10 с. При гідроабразивному способі очищення на забруднену поверхонь впливає струмінь води з абразивним матеріалом, викидаючи стислим повітрям, яке служить енергоносієм. В ролі абразивного матеріалу застосовують кварцевий пісок, оксид алюмінія, карбіди бору і кремнію з розміром часток 0,8... 1,0 мм. Співвідношення піску і води за об'ємом складає 1:2... 1:6. Установки для гідроабразивної очищення за способом подачі абразивної рідини підрозділяють на установки, що працюють за принципом єжектіровання абразивної суміші (пневмоєжекціоні), ви пресування абразивної суміші і за принципом роздільної подачі до сопла води і суміші повітря з піском (таблиця. 5.15). Рекомендується задавати кут нахилу струменя до поверхні, що очищається, 30... 60°. Поверхні блоків двигунів, голівок блоків, випускних колекторів і інших деталей від нагара, а також гільз циліндрів від накипу очищають кісточковою крихтою в установках, дані про яких приведені в таблицю. 5.16. Кісточкова крихта — це дрібно-розчавлена шкаралупа фруктових кісточок. У камері установки кісточкова крихта викидається з сопла з великою швидкістю, ударяється об поверхню деталі і очищується її від забруднень. При обробці на поверхнях деталей подряпини не стає, у тому числі і в алюмінієвих сплавів. По розмірах часток кісточкову крихту ділять на три сорти: великий, середній і маленькі. Для видалення нагара застосовують крупну крихту вологістю 15...20 %, аби запобігти її дробленню. Деталі перед обробкою знежирюють СМЗ, аби кісточкова крихта не засаливалась. Після очищення від нагара деталі обдувають стислими повітрям і залишки пилу змивають в мийній машина. Малогабаритні деталі і деталі, що мають складну конфігурацію, дизельна паливна апаратура, карбюратори, електрообладнання, елементи масляних фільтрів і дрібні підшипники піддаються ультразвуковому очищенню (таблиця. 5.17). Установки стану з джерела високочастотних електричних коливань (генератора), перетворювача електричних коливань в пружні механізми і ванни для миючого розчину. Ультразвукові коливання, які створюються перетворювачем, передаються в розчин ванни через мембрану. Частота ультразвукових коливань складають 20,5...23,5 кГц, напруга живлення — 440... 480 В, а сила струму намагнічення — 20...25 А.

Лекція _____ Тема: Сутність процесу дефектації. Характерні дефекти деталей План 1. Сутність процесу дефектації 2. Класифікація дефектів Сутність процесу дефектації Помилки конструювання, порушення технологічного процесу виробництва, технічного обслуговування і ремонту автомобілів, а також експлуатація наводять до виникнення дефектів. Дефектом називають кожну окрему невідповідність продукції вимогам, встановленим нормативною документацією. Дефекти деталей по місцю розташування можна поділити на локальних (тріщини, ризики і так далі), дефекти у всьому об'ємі або по всій поверхні (невідповідність хімічного состава, якості механічної обробки і так далі), дефекти в ограничених зонах об'єму або поверхні деталі (зони неповного гарту, корозійної поразки, місцеве наклепання і так далі). Дане місцезнаходження дефекту може бути внутрішнім (глибинним) і зовнішнім (поверхневим і підповерхневим). Класифікація дефектів По можливості виправлення дефекти класифікують на тих, що усуваються і не усуваються. Дефект, що усувається, можливо і економічно доцільно виправити. Інакше це дефект, що неусувається. По віддзеркаленню в нормативній документації дефекти ділять на прихованих і явних. Прихований дефект — дефект, для виявлення якого в нормативній документації не передбачені необхідні правила, методи і засоби контролю. Інакше це явний дефект. По причинах виникнення дефекти підрозділяють на конструктивних, виробничих, експлуатаційних. Конструктивні дефекти — це невідповідність вимогам технічного завдання або встановленим правилам розробки (модернізації) продукції. Причини таких дефектів — помилковий вибір матеріалу виробу, невірне визначення розмірів деталей, режиму термічної обробки. Ці дефекти є наслідком недосконалості конструкції і помилок конструювання. Виробничі дефекти — невідповідність вимогам нормативної документації на виготовлення, ремонт або постачання продукції. Виробничі дефекти виникають в результаті порушення технологічного процесу при виготовленні або відновленні деталей. Експлуатаційні дефекти — це дефекти, які виникають в результаті зношування, втоми, корозії деталей, а також неправильної експлуатації. Найчастіше зустрічаються наступні експлуатаційні дефекти: зміна розмірів і геометричної форми робочих поверхонь; порушення необхідної точності взаємного розташування робочих поверхонь; механічні пошкодження; корозійні пошкодження; зміна фізико-механічних властивостей матеріалу деталей. Дефекти, що виникають в складальних одиниць, — втрата жорсткості з'єднання; порушення контакту поверхонь, посадки деталей і розмірних ланцюгів. Втрата жорсткості виникає в результаті ослаблення різьбових і заклепувальних з'єднань. Порушення контакту — це наслідок зменшення площі прилягання поверхонь в деталей, що сполучаються, внаслідок чого спостерігається потеря герметичності з'єднань і збільшення ударних навантажень. Порушення посадки деталей викликається збільшенням зазору або зменшення натягу. Порушення розмірних ланцюгів відбувається завдяки зміні співісній, перпендикулярності, паралельності і так далі, що наводить до нагріву деталей, підвищення навантаження, зміни геометричної форми, руйнування деталей; Дефекти, що виникають в деталей в цілому, — порушення цілісності (тріщини, облом, розриви і ін.), невідповідність форми (вигин, скручування, вм'ятини і ін.) і розмірів деталей. Причини порушення цілісності (механічні пошкодження) деталей — це перевищення допустимих навантажень в процесі експлуатації, які впливають на деталь або із-за втоми матеріалу деталі, які працюють в умовах циклічних знакозмінних або ударних навантажень. Якщо на деталь впливають динамічні навантаження, то у них може виникнути невідповідність форми (деформації); Дефекти, що виникають в окремих поверхонь, — невідповідності розмірів, форми, взаємного розташування, фізико-механічних властивостей, порушення цілісності. Зміна розмірів і форми (не циліндричність, не площинність і так далі) поверхонь деталей відбувається в результаті їх зношування, а взаємного розташування поверхонь (не перпендикулярність, не співвісність і так далі) — із-за нерівномірного зносу поверхонь, внутрішніх напруги або залишкових деформацій. Фізико-механічні властивості матеріалу поверхонь деталей змінюються під час нагріву їх в процесі роботи або зносу зміцненого поверхневого шару і виражається в зниженні твердості. Пошкодження цілісності поверхонь деталей викликається корозійними, ерозійними або кавітаціями поразками. Корозійні пошкодження (суцільні окисні плівки, плями, раковини і так далі) виникають в результаті хімічного або електрохімічної взаємодії металу деталі з корозійним середовищем. Ерозійні і кавітації поразки поверхонь виникають при дії на метал потоку рідини, рухомої з великою швидкістю. Ерозійні пошкодження металу деталі відбувається із-за безперервного контакту металу із струменем рідини, що наводить до утворення плівок оксидів, які при терті потоку рідини об метал руйнуються і віддаляються з поверхні, а на поверхнях деталей утворюються плями, вимоїни. Пошкодження (каверни) кавітацій металу відбуваються тоді, коли порушується щільність потоку рідини і утворюються міхури кавітацій, які знаходячись в поверхні деталі, зменшуються в об'ємі з великою швидкістю, що наводить до гідравлічного удару рідини по поверхні металу. У реальних умовах спостерігаються поєднання дефектів. При виборі способу і технології відновлення великі значення мають розміри дефектів. Величина дефектів — кількісна характеристика відхилення фактичних розмірів і (або) форми деталей і їх поверхонь від номінальних значень. Можна виділити три групи розмірів — до 0,5 мм; 0,5...2 мм і понад 2 мм. Лекція _____ |

|