|

|

Тема: Розбирання автомобілів і агрегатівПлан 1. Організація розбірних робіт 2. Особливості розбирання різьбових з'єднань 3. Розбирання з'єднань з натягом Організація розбірних робіт Розбирання — це сукупність операцій, призначених для роз'єднання об'єктів ремонту (автомобілів і агрегатів) на складальні одиниці і деталі, у визначеній технологічною послідовності. Трудомісткість розбірних робіт в процесі капітального ремонту автомобілів і агрегатів складає 10... 15% загальній трудомісткості ремонту. При цьому близько 60% трудомісткості доводиться на різьбових, а близько 20% — на пресові складання. Технологічний процес розбирання дає ремонтному підприємству до 70 % деталей, які придатні для повторного використання. Якісне проведення розбірних робіт може дозволити значно виключити пошкодження деталей і тим самим зменшити собівартість ремонту. Придатні деталі обходяться ремонтному підприємству в 6... 10 % від їх ціни, відремонтовані в 30...40%, а заміна деталей в 110... 150%. Розбирання автомобілів і агрегатів виконують в послідовності, передбаченою картами технологічного процесу, використовуючи вказані в них універсальні і спеціальні стенди і оснащення (мал. 4.1). Міра розбирання визначається виглядом ремонту і технічним станом об'єктів розбирання. Розбирання автомобілів і їх агрегатів виробляють відповідно до наступних основних правил: Ø спочатку знімають легко пошкоджені і захисні частини (електрообладнання, топливо- і маслопроводи, шланги, крила і так далі), потім самостійні складальні одиниці (радіатори, кабіну, двигун, редуктори), які очищають і розбирають на деталі; Ø агрегати (гідросистеми, електроустаткування, паливної апаратури, пневмосистеми і так далі) після зняття з автомобіля направляють на спеціалізовані ділянки або робочі місця для визначення технічного стану і при необхідності ремонту; Ø в процесі розбирання не рекомендується розукомплектовувати зв'язані пари, які на заводі-виробнику оброблюють в зборі або балансують (кришки корінних підшипників з блоком циліндрів, кришки шатунів з шатунами, картер зчеплення з блоком циліндрів, колінчастий вал з маховиком двигуна), а також прироблені пари деталей і придатні для подальшої роботи (конічні шестерні головної передачі, розподільчі шестерні, шестерні масляних насосів і ін.). Деталі, що не підлягають знеособленню, мітять, зв'язують, знов з’єднують болтами, укладають в окремі корзини або зберігають їх комплектність іншими способами; Ø в процесі розбирання необхідно використовувати стенди, знімачі, пристосування і інструменти, які дозволяють центрувати деталі, що знімаються, і рівномірно розподіляти зусилля по їх периметру. При випресовці підшипників, сальників, втулок застосовують облямовування і вибивання з м'якими наконечниками (мідними, із сплавів алюмінію). Якщо випресовують підшипник з маточини або стакана, то зусилля прикладають до зовнішнього кільця, а при знятті з валу — до внутрішнього. При цьому забороняється користуватися ударними інструментами; Ø кріпильні деталі (гайки, болти, шпильки) при розбиранні машини укладають в сітчасту тару для кращого очищення в мийних установках або встановлюють на свої місця. Забороняється розкомплектовувати деталі з різьбленням підвищеної точності (болти і гайки кріплення кришок шатунів, маховика до колінчастого валу). При розбиранні, особливо для чавунних деталей (щоб уникнути появи тріщин від перекосів), спочатку відпускають всі болти або гайки на півоберта, а потім від'єднують їх повністю;

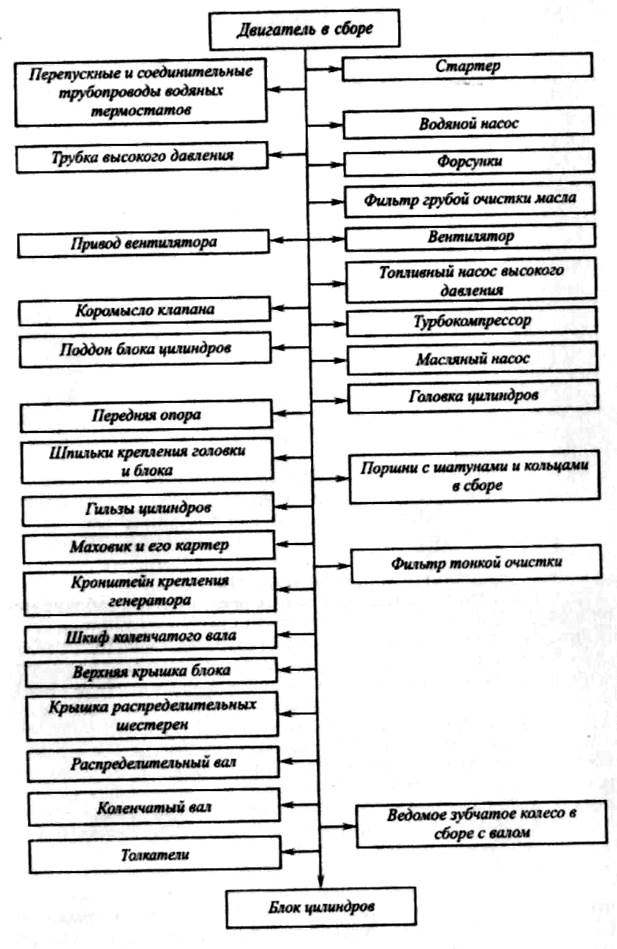

Мал. 4.1. Технологічна схема розбирання двигуна ЯМЗ-238 Ø відкриті порожнини і отвори для масла і палива в гідроагрегатах і паливній апаратурі після зняття з машини закривають кришками і пробками; Ø якщо мітки перед розбиранням погано помітні, необхідно їх відновити; Ø при виконанні розбірних робіт слід знати способи і особливості їх виконання; Ø для підйому і транспортування деталей і агрегатів масою більше 20 кг використовують підйомно-транспортні засоби і надійні захватні пристосування. Найбільш типовими з операцій при розбиранні є відкручування гвинтів, шпильок, болтів і відкручування гайок, видалення зламаного болта або шпильки, зняття зубчастих коліс, шківів, муфт і підшипників. За принципом організації розбирання може бути стаціонарним і рухливим (потоковою). Стаціонарне розбирання автомобілів і агрегатів на складальні одиниці і деталі виробляється на одному робочому місці, зняті з автомобіля агрегати розбирають на стаціонарних стендах. Стаціонарне розбирання застосовується на підприємстві з одиничним типом виробництва. На спеціалізованих ремонтних підприємствах робітники місця по розбиранню автомобілів і агрегатів можуть бути організовані і потокову лінію. Потоковий метод розбирання дозволяє: зосередити однойменні операції на спеціалізованих постах; скоротити кількість однойменних інструментів на 30%; збільшити інтенсивність використання технологічного оснащення на 50%; збільшити продуктивність праці робітників на 20%. Потоковий метод розбирання організовують на постах, де різниця трудомісткості не перевищує 10%. Цього досягають правильним розподілом операцій по постах, вживанням спеціального устаткування, пристосувань, продуктивних інструментів, дублюванням окремих постів і наявністю на деяких постах більшої кількості робітників. Лише при потоковому способі розбирання створюються умови для механізації робіт. Вживання засобів механізації дозволяє понизити трудомісткість розбирання в 1,5...2,0 разу і пошкодженість сталей на 70...89%, збільшити об'єм повторного використання підшипників на 15...20% і стандартного кріплення до 25%, знизити витрати на ремонт автомобілів на 5...9%. Середній рівень механізації розбірних робіт не перевищує 20% (передніх мостів — 15%, задніх — 15%, підрозбирання двигунів і коробок передач — 16%; остаточного розбирання двигунів — 25%, коробка передач — 35%). Розбирання 60% всіх з'єднань автомобіля може бути механізовані. У основу механізації розбірних ділянок ремонтних підприємств покладений ряд принципів: процес розбирання будується по потоковому методу; агрегати, складальні одиниці, що поступають на розбирання, мають бути заздалегідь очищені від масла і грязі; переміщення агрегатів і складальних одиниць в процесі розбирання максимально механізується. Розбірні роботи складаються з основних і допоміжних елементів. Основні елементи, які займають найбільшу питому вагу в розбірному процесі, — це операції розбирання різьбових і пресових з'єднань. Допоміжні елементи — це переміщення, установка і кріплення розбиральних виробів і агрегатів. Доля часу, затрачується на виконання допоміжних елементів, досить значним і є резервом зниження трудомісткості розбиральних робіт. Тому велика увага при організації розбиральних робіт необхідно приділяти питанням механізації транспортних операцій по передачі виробів з поста на пост. Переміщати автомобілі в процесі розбирання доцільно конвеєрами безперервної дії, агрегати до постів підрозбірки можна переміщати підвісними штовхаючими або грузоне-сучими конвеєрами, а складальні одиниці і деталі — напольними транспортерами, рольгангами і склізами. На розбірних ділянках і постах необхідно застосовувати збалансовані маніпулятори (замість кранів-укосин), пневматичні підйомники, кантувальники, тачкові транспортери, саморушні естакади і так далі Повторюваність операцій відкриває широкі можливості для механізації операцій розбирання і створює умови для використання багатопозиційних механізованих інструментів. З метою скорочення непродуктивних витрат робітника часу, підвищення культури виробництва, продуктивності праці і раціонального використання виробничої площі ремонтних підприємств на робочих місцях розбирання доцільний пристрій технологічних стель. Технологічна стеля — це просторова металева конструкція, яка може перекривати зону ділянки або робочого місця, або знаходитися над робочим місцем без його перекриття. На конструкції змонтовані механізовані інструменти, пристосування і оснащення, вживані при виконанні операцій, а також грузопідйомні засоби, які призначені для транспортування агрегатів і деталей в робочу зону, зняття і видалення їх з робочої зони. До складу технологічної стелі для розбірних робіт входять: конструкція, що несе, траверси, однорельсова або двохрейкова підвісна дорога з электроталью або кран-балка, розвідка гидро-, пневмоприводів і електрокабелів, підвіски для механізованого інструменту, освітлювальна арматура і ін. Конструктивно підвіски підрозділяють на еластичних і жорсткі. Жорстку підвіску застосовують при використанні механізованих інструментів, що розвивають момент, що крутить, рівний 120...220 Н∙м. Нежорстка підвіска інструментів зручніша, оскільки після закінчення операції інструмент, піднімаючись вгору, звільняє руки робітника для виконання подальших робіт. Проте ця підвіска не гасить реактивний момент, тому її застосовують для інструментів невеликої потужності. На таких підвісках часто передбачені пристрої для автоматичного виключення струму при звільненні (підйомі) інструменту. Як еластична підвіска використовують балансири (пружинні, гідравлічні, злектромагнітні і ін.). Універсальним засобом механізації робочих місць розбирання є шарнірно-балансирні маніпулятори з ручним управління. Вони є багатоланковим механізмом з приводами в кожному суглобі, які дозволяють утримувати вантаж в рівновазі. |

|